1概述

设计的基本知识:

· 设计要求

· 设计文件

· 设计条件

压力容器设计:

根据给定的工艺设计条件,遵循现行的规范标准规定,在确保安全的前提下,经济正确地选择材料,并进行结构、强(刚)度、和密封设计。

结构设计 —— 确定合理、经济的结构形式,满足制造、检验、装配、运输和维修等要求。

强(刚)度设计 —— 确定结构尺寸,满足强度或刚度及稳定性要求,以确保容器安全可靠地运行。

密封设计 —— 选择合适的密封结构和材料,保证密封性能良好。

1.1设计要求

安全性与经济性的统一

· 安全是前提,经济是目标,在充分保证安全的前提下尽可能做到经济。安全性主要是指结构完整性和密封性。经济性包括高的效率、原材料的节省、经济的制造方法、低的操作和维修费用等。

1.2 设计文件 设计文件包括:设计图样、技术条件、设计计算书,必要时还应包括设计或安装、使用说书。 若按分析设计标准设计,还应提供应力分析报告。 设计的表现形式,是设计者的劳动体现 设计计算书 : · 包括设计条件、所用规范和标准、材料、腐蚀裕量、计算厚度、名义厚度、计算结果等。 · 装设安全泄放装置的压力容器,还应计算压力容器安全 泄放量、安全阀排量和爆破片泄放面积。 · 当采用计算机软件进行计算时,软件必须经“全国锅炉压力容 器标准化技术委员会 ”评审鉴定,并在国家质量监督检验检疫总局 特种设备局认证备案 ”,打印结果中应有软件程序编号、输入数据和计算结果等内容。 设计图样 ——包括总图和零件图 总图 · 包括压力容器名称、类别、设计条件; · 必要时应注明压力容器使用年限; · 主要受压元件材料、牌号及材料要求; · 主要特性参数(如容积、换热器换热面积与程数等); · 制造要求、热处理要求、防腐蚀要求、无损检测要求; · 耐压试验和气密性试验要求、安全附件的规格; · 压力容器铭牌的位置,包装、运输、现场组焊和安装要求,以及其它特殊要求。 |

1.3 设计条件 工艺设计条件 ——原始数据、工艺要求(常用设计条件图表示)。 设计条件图包括简图、用户要求、接管表等 (1)工作介质:介质学名或分子式、主要组分、比重及危害性等; |

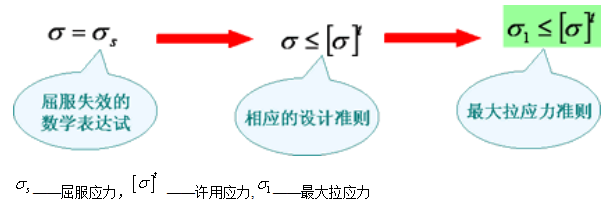

2 设计准则 由失效形式——>选择失效判据——>得到相应设计准则——>判断设计是否合理。 2.1 压力容器失效 定义:压力容器在规定的使用环境和时间内,因尺寸、形状或者材料性能变化而危及安全或者丧失正常功能的现象。 一、压力容器失效形式 (1)强度失效——因材料屈服或断裂引起的压力容器失效,称为强度失效,包括韧性断裂、脆性断裂、疲劳断裂、蠕变断裂、腐蚀断裂等。 韧性断裂是压力容器在载荷作用下,产生的应力达到或接近所用材料的强度JI限而发生的断裂。 脆性断裂是指变形量很小、且在壳壁中的应力值远低于材料的强度JI限时发生的断裂。这种断裂是在较低应力状态下发生,故又称为低应力脆断。 疲劳断裂是指在交变载荷作用下,经过一定周期后发生的断裂。 · 裂纹源——往往位于接管根部、焊接接头等高应力区或有缺陷的部位。 · 裂纹扩展区——是疲劳断口zui重要的特征区域。常呈现贝纹状,是疲劳裂纹扩展过程中留下的痕迹。 · zui终断裂区——裂纹扩展到一定程度时的快速断裂区。由剩余截面不能再承受施加的载荷造成的失效形式——“未爆先漏” ,破坏需要有一定时间。 蠕变断裂是压力容器在高温下长期受载,随时间的增加材料不断发生蠕变变形,造成壁厚明显减薄与鼓胀变形,zui终导致压力容器断裂。从变形看具有韧性断裂特征,从应力看具有脆性断裂特征。 腐蚀断裂具有韧性断裂(均匀腐蚀的减薄和局部腐蚀的凹坑引起的断裂)特征/脆性断裂(晶间腐蚀和应力腐蚀引起的断裂 (2)刚度失效——由于压力容器的变形大到足以影响其正常工作而引起的失效,如塔受风。 (3)失稳失效——在压应力作用下,压力容器突然失去其原有的规则几何形状引起的失效。 (4)泄漏失效——泄漏而引起的失效。其危害可能引起中毒、燃烧和爆炸等事故,造成环境污染等。 (5)交互失效——实际中可能同时发生多种形式的失效。 二、失效判据与设计准则 设计思路:求得压力容器在稳态或瞬态工况下的力学响应(如应力、应变、固有频率等),根据压力容器zui可能发生的失效形式,确定力学响应的限制值以判断压力容器能否安全使用是否获得满意的使用效果。 失效判据——将力学分析结果与简单实验测量结果相比较,判别压力容器是否会失效。这种判据,称为失效判据。 |

2.2 强度失效设计准则 强度失效的两种主要形式:屈服、断裂。 |

1、单向拉伸——zui大拉应力准则

2、任意应力状态 2、塑性失效设计准则 安定状态——>容器承受稍大于初始屈服载荷的载荷——>少量的局部塑性变形——>残余应力场——>若容器所受的载荷较小——>应力叠加后小于屈服点——>保持弹性行为——>无新塑性变形——>“安定”状态;——>载荷继续增大——>反向屈服,或塑性变形累积——>丧失安定——>渐增塑性变形。 五、疲劳失效设计准则 防止容器发生脆性破坏: |

2.3 刚度失效设计准则 在载荷作用下,要求构件的弹性位移和(或)转角不超过规定的数值。 2.4 稳定失效设计准则 ——防止失稳发生(周向失稳、轴向失稳、局部失稳) 2.5 泄漏失效设计准则 对于泄漏,常用紧密性(Tightness)这一概念来比较或评价密封的有效性。紧密性用被密封流体在单位时间内通过泄漏通道的体积或质量,即泄漏率来表示。漏与不漏(或零泄漏)是相对于某种泄漏检测仪器的灵敏度范围而言的。 |